Toyota hiến kế "nội địa hóa"

Ở phân khúc xe con (từ 9 chỗ trở xuống), không phải Thaco, Thành Công, Vinaxuki, TMT Motor... mà chính Toyota, một hãng xe hơi đến từ Nhật, lại đang dẫn đầu về tỉ lệ nội địa hóa sản xuất ô tô tại Việt Nam.

Chiến lược từ đầu

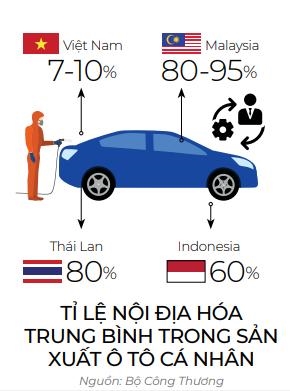

Theo số liệu Bộ Công Thương đưa ra cách đây 2 năm, Toyota Việt Nam đã đạt tỉ lệ nội địa hóa ở mức 19-37%, tùy loại xe, trong khi con số này ở các doanh nghiệp Việt chỉ bằng một nửa.

Mặc dù tỉ lệ nội địa hóa ở Toyota Việt Nam còn chưa đạt như mong đợi và còn thấp so với các nước ASEAN nhưng theo ông Toru Kinoshita, Tổng Giám đốc Toyota Việt Nam, so với doanh nghiệp FDI ngành ô tô, đây là con số đáng kể. Toyota cũng đã nỗ lực rất nhiều để đạt tới tỉ lệ hóa nói trên, trong điều kiện thị trường không thuận lợi.

|

Cách đây 23 năm, quy mô thị trường ô tô Việt Nam còn rất nhỏ bé, chỉ vài ngàn chiếc mỗi năm nhưng có tới 10 nhà sản xuất. Trong bối cảnh đó, muốn tăng tỉ lệ nội địa hóa để giảm giá thành, Toyota phải tăng quy mô sản xuất lẫn kinh doanh.

Về sản xuất, một mặt Toyota lôi kéo các công ty sản xuất phụ tùng linh kiện ở Nhật như Denso đầu tư vào Việt Nam. Toyota thuyết phục họ bằng cách cam kết sẽ hỗ trợ xuất khẩu. Từ năm 2004 đến nay, kim ngạch xuất khẩu của các nhà cung cấp này, thông qua Trung tâm xuất khẩu phụ tùng của Toyota đạt tới 500 triệu USD. Còn Toyota thu hút được 29 nhà cung cấp, cho trên 400 sản phẩm.

Bản thân Toyota cũng tham gia sản xuất linh kiện phụ tùng, với quyết định lập xưởng dập vỏ (năm 2003) và xưởng sản xuất khung gầm (năm 2008). Kết quả, Toyota đã có thể hoàn thiện cả 5 công đoạn dập, hàn, sơn, lắp ráp, kiểm tra tại nhà máy. Còn quy mô sản xuất của Toyota tăng lên, khoảng 50.000 chiếc/năm cho 4 mẫu xe. Đối với từng sản phẩm, ví dụ như mẫu Vios, mẫu CKD, số lượng phụ tùng trong nước tăng gấp 3 lần, đạt 151 phụ tùng.

Rõ ràng, để gia tăng nội địa hóa, nhằm giảm giá thành và tận dụng các cơ hội từ ký kết AFTA miễn giảm thuế, Toyota đã phải kết hợp nhiều giải pháp cũng như đã dùng đến năng lực của một hãng xe hơi nổi tiếng toàn cầu.

|

Doanh nghiệp Việt làm gì?

Nhưng như tâm sự của ông Sumito Ishii, Tổng Giám đốc Công ty Trách nhiệm Hữu hạn General Motors Việt Nam, thách thức lớn nhất cho các công ty tham gia ngành này là quy mô thị trường ô tô Việt Nam quá nhỏ, chỉ bằng 1/10 của Thái Lan và 1/4 của Indonesia. Điều này dẫn đến chi phí sản xuất ô tô tại Việt Nam cao, chênh lệch nhiều so với các nước. Khoảng cách này có thể lên tới khoảng 10-20% sau khi hàng rào thuế quan trong khối ASEAN bị loại bỏ. Trước mắt, theo Bộ Công Thương, mức giá xe bán tại Việt Nam đã cao hơn gần 2 lần so với Thái Lan, Indonesia và còn cao hơn nếu so với các nước có ngành công nghiệp ô tô phát triển ổn định như Mỹ, Nhật.

Toyota cho rằng, các doanh nghiệp ô tô cần một chính sách dài hạn, đảm bảo tăng trưởng ổn định, giữ tỉ lệ hợp lý giữa xe sản xuất trong nước và xe nhập khẩu nguyên chiếc. Các công ty cũng cần được hỗ trợ để bù đắp phần thiếu hụt về dung lượng thị trường, giảm chi phí, tăng cạnh tranh, thu hẹp khoảng cách giá cả. “Nếu được như vậy, doanh nghiệp sẽ thuận lợi hơn khi quyết định đẩy mạnh nội địa hóa”, ông Toru Kinoshita, Toyota Việt Nam, nhấn mạnh.

|

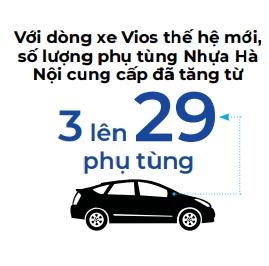

Trên hết, ngành công nghiệp ô tô cần thu hút nhiều doanh nghiệp tham gia chuỗi cung ứng. Nhưng hiếm có doanh nghiệp Việt Nam đủ năng lực trở thành đối tác cung cấp linh kiện, phụ tùng lớn, lâu dài. Như Toyota chỉ chọn được 4 trong số 29 nhà cung cấp là từ công ty Việt Nam. Trong đó, Nhựa Hà Nội là một điển hình.

Theo chia sẻ của ông Bùi Thanh Nam, Tổng Giám đốc Công ty Cổ phần Nhựa Hà Nội, mối quan hệ đối tác giữa Nhựa Hà Nội và Toyota được thiết lập từ năm 2010, sau 2 năm Toyota thực hiện khảo sát đánh giá. Ban đầu, Nhựa Hà Nội chỉ cung cấp 2-3 linh kiện cho Toyota mỗi năm. Đến năm 2017, Toyota yêu cầu Nhựa Hà Nội phải áp dụng mô hình quản lý 5S (Seiri - sàng lọc, Seiton - sắp xếp, Seiso - sạch sẽ, Seiketsu - luôn duy trì và Shitsuke - tự giác) như một điều kiện bắt buộc nếu muốn trở thành nhà cung cấp cho Toyota. Nhựa Hà Nội chấp nhận yêu cầu này và từ tháng 5.2017, dưới sự hỗ trợ hướng dẫn của bộ phận chuyên trách riêng đến từ Toyota, Công ty đã áp dụng mô hình 5S bài bản, triệt để.

Kết quả là sau hơn 1 năm triển khai, không ngừng lột xác, trong 6 tháng đầu năm nay, Nhựa Hà Nội đã cắt giảm chi phí ước tính khoảng 2,8 tỉ đồng nhờ cải tiến khuôn và tăng năng suất lao động 10%. Nhựa Hà Nội cũng đã cung cấp nhiều phụ tùng hơn cho Toyota. Riêng với dòng xe Vios thế hệ mới, số lượng phụ tùng Nhựa Hà Nội cung cấp đã tăng từ 3 lên 29 phụ tùng.

Từ trường hợp của Nhựa Hà Nội, có thể thấy, nếu doanh nghiệp FDI như Toyota sẵn lòng hỗ trợ chuyển giao công nghệ, quy trình, mô hình quản lý cho nhà cung cấp, còn các doanh nghiệp Việt quyết tâm thay đổi, học hỏi thì Việt Nam vẫn có khả năng trở thành nhà cung cấp lớn cho các tập đoàn nước ngoài. Từ đây, ngành công nghiệp ô tô sẽ có điều kiện thuận lợi hơn để gia tăng tỉ lệ nội địa hóa. Xa hơn, doanh nghiệp Việt Nam có thể tham gia vào chuỗi cung ứng linh kiện, phụ tùng của khu vực và toàn cầu

English

English

_71049984.png)

_21258127.png?w=158&h=98)

_81523335.png?w=158&h=98)

_61041843.png?w=158&h=98)