_311652803.jpg)

Trước khi đại dịch xảy ra, chi phí nhân công tại Việt Nam đã liên tục tăng trong khi yêu cầu của khách hàng về mẫu mã, thiết kế, chất lượng ngày càng khắt khe.

Ngành gỗ lo trên đống đơn hàng

Cho đến nay, rất nhiều doanh nghiệp gỗ tại TP.HCM và các khu vực xung quanh bắt đầu “thấm mệt” với phương án 3 tại chỗ: chi phí gia tăng, hiệu quả thấp, tình trạng thiếu nhân công vẫn tiếp tục trầm trọng. Ông Nguyễn Chánh Phương, Phó Chủ tịch Hội Mỹ nghệ và Chế biến gỗ TP.HCM (HAWA), cho biết nhiều doanh nghiệp trong ngành sản xuất đồ gỗ đang cấp tập tuyển thêm nhân công để kịp sản xuất nhằm đảm bảo đơn hàng xuất khẩu tăng cao trở lại. Hiện các hợp đồng đặt hàng vẫn liên tục về nhưng doanh nghiệp sản xuất và xuất khẩu đồ gỗ lại lo nhiều hơn vui vì 65% số công nhân trong ngành phải nghỉ việc do ảnh hưởng của dịch.

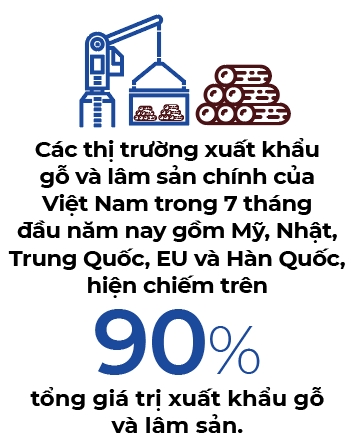

Theo báo cáo của Hiệp hội Gỗ và Lâm sản Việt Nam (VIFOREST), trong số 265 doanh nghiệp chế biến gỗ tại vùng trọng điểm phía Nam (gồm TP.HCM, Đồng Nai, Bình Dương, Tây Ninh), hiện chỉ có 141 doanh nghiệp duy trì hoạt động với số lượng công nhân đang làm việc khoảng 30.700 công nhân trong tổng số 119.300 lao động trước khi thực hiện giãn cách xã hội, tức 3/4 số lượng công nhân trong các doanh nghiệp này đã phải nghỉ việc. Số liệu thống kê của Tổng cục Hải quan cho thấy xuất khẩu gỗ trong tháng 7 giảm, chỉ đạt 1,333 tỉ USD, giảm tới 14,4% so với tháng 6. Trong 15 ngày đầu tháng 8, kim ngạch xuất khẩu gỗ cũng giảm tới 45,46% so với cùng kỳ tháng 7.

|

Trước khi đại dịch xảy ra, chi phí nhân công tại Việt Nam đã liên tục tăng trong khi yêu cầu của khách hàng về mẫu mã, thiết kế, chất lượng ngày càng khắt khe. Bù lại, ông Lê Văn Minh, Phó Giám đốc Phụ trách Đào tạo của Hội Chế biến gỗ Bình Dương (BIFA), cho rằng doanh nghiệp ngày càng có nhiều lựa chọn về sản phẩm công nghệ cho sản xuất và điều hành. Chẳng hạn, thiết lập và lập trình thiết bị đúng cách sẽ giúp tạo ra sai số nhỏ, nhờ đó loại bỏ việc phải làm lại sản phẩm cũng như giảm thiểu lượng phế liệu được tạo ra. Những thiết lập này giúp cho công nhân vận hành có tay nghề cao rút ngắn thời gian khi tạo ra sản phẩm. Các máy tự động được thiết kế để thực hiện nhiều thao tác cùng một lúc, do đó không cần phải di chuyển vật liệu sau mỗi giai đoạn sản xuất, sản phẩm hoàn chỉnh có thể gửi trực tiếp đến nơi lưu trữ mà không cần sự can thiệp của con người.

Một ví dụ cụ thể là Nhà máy gỗ An Cường gần đây có hơn 50% máy móc được vận hành tự động tích hợp hệ thống SAP - ERP nhằm tối ưu hóa hiệu suất sản xuất, cho tỉ lệ sai lệch nhỏ trên mỗi đơn hàng. Công ty này còn phát triển hệ sinh thái thông minh cùng hàng loạt ứng dụng nhằm hỗ trợ tối đa cho người dùng, tăng trải nghiệm thực tế như An Cường Catalogue, An Cường VR360, An Cường CRM, An Cường Design Tool...

Theo ông Leslie Lye, Giám đốc Kinh doanh Tập đoàn Weinig, các nhà máy Việt Nam đã đầu tư công nghệ lớn và nhiều hơn so với các nước Đông Nam Á khác nhưng phần lớn chưa được đồng bộ. Doanh nghiệp cần phải thiết lập khả năng không chỉ sản xuất các sản phẩm đại trà mà còn với khả năng sản xuất đơn hàng nhỏ linh hoạt; cần có biểu đồ chính xác về quy trình sản xuất và cách chuyển đổi sản xuất giữa các sản phẩm dễ dàng; giảm mức độ phụ thuộc của nguồn nhân lực, tăng năng suất sản xuất, giảm tần suất phế phẩm; đầu tư công nghệ 4.0 càng sớm càng tốt nhưng phải phù hợp với quy mô của nhà máy.

Về vấn đề năng suất sản xuất, theo ông Lê Phước Vân, Giám đốc Công ty Tư vấn Quản lý Hạnh Gia, Chủ nhiệm Câu lạc bộ Sản xuất tinh gọn ngành gỗ Bình Dương, qua việc đào tạo, tư vấn cho hơn 170 doanh nghiệp trên địa bàn Đồng Nai, Bình Dương, TP.HCM và một số tỉnh, thành, ông nhận thấy năng suất sản xuất trong ngành gỗ hiện nay rất khác nhau ở các doanh nghiệp. Có những doanh nghiệp đạt năng suất 30-50 USD/công lao động, nhưng cũng có đơn vị đạt 70 USD, thậm chí nhiều hơn. Điều này cho thấy chưa có sự đồng đều từ các nhà máy, nên việc đầu tư để nâng cao năng suất là không giống nhau.

|

Theo ông Vân, muốn tăng năng suất, các doanh nghiệp cần phải trải qua 3 giai đoạn. Đầu tiên là đầu tư vào thiết bị, dùng ngoại lực để gia tăng năng suất; thứ 2 là quy chuẩn hóa sản xuất, chuẩn hóa các nguồn lực và cuối cùng mới tới đổi mới sáng tạo. Hiện nay, hầu hết các doanh nghiệp thường tập trung vào phần thiết bị công nghệ mà chưa chú trọng đúng mức các yếu tố còn lại, trong khi đây mới là phần quyết định vì liên quan đến yếu tố con người. Ông Bernd Kahnert, thuộc Homag (nhà cung cấp các giải pháp tích hợp thế giới về sản xuất trong ngành công nghiệp chế biến gỗ), cũng cho rằng vấn đề lớn của doanh nghiệp Việt Nam không phải là công nghệ mà là nhân lực nhận chuyển giao và ứng dụng các công nghệ sản xuất.

Nhắc lại câu chuyện cách đây 17 năm đến thăm Nhà máy Fritz Hansen tại Đan Mạch (sản xuất mẫu ghế nổi tiếng ANT, chỉ với 5 công nhân có thể sản xuất hơn 2.000 ghế/ngày), Chủ tịch HAWA Nguyễn Quốc Khanh cho biết, để có được năng suất như vậy, người điều hành doanh nghiệp phải tính toán rất kỹ mọi chi phí, nguyên liệu cùng với việc sở hữu một dây chuyền máy móc, thiết bị tối ưu, khai thác tối đa khả năng của máy. Tuy nhiên, đến một ngày thị trường không còn chuộng mẫu ghế ấy nữa thì nhà máy sẽ phải đóng cửa. Bài học rút ra là doanh nghiệp phải giữ thế chủ động trong cuộc chơi công nghệ, không đầu tư theo phong trào mà theo nhu cầu của chính mình trên cơ sở nguồn lực nội tại.

Chủ tịch HAWA cho rằng càng có nhiều thông tin, càng có chiến lược rõ ràng thì doanh nghiệp càng có lợi thế để giải được bài toán đầu tư công nghệ hiệu quả nhất. Theo đó, quyết định đầu tư thiết bị cần có tư duy cả hệ thống từ kinh doanh, thiết kế, vận hành quản trị rồi mới ra dây chuyền và trong dây chuyền cần có sự cân bằng giữa thiết bị mới và cũ.

English

English

_71049984.png)

_21258127.png?w=158&h=98)

_81523335.png?w=158&h=98)

_61041843.png?w=158&h=98)