6 Sigma giúp doanh nghiệp đạt được “sự hoàn hảo đến 99,99966%”.

6 SIGMA – Làm gì để được hoàn hảo 99,99966%?

(Bài viết được thực hiện vào năm 2007.)

Lãng phí và bất ổn trong quản lý chất lượng, quy trình là một trong những nguyên nhân cơ bản làm giảm sức cạnh tranh của doanh nghiệp vừa và nhỏ Việt Nam. Khi gia nhập Tổ chức Thương mại Thế giới (WTO), trước sức ép cạnh tranh lớn, doanh nghiệp Việt Nam phải hiểu thấu đáo và khắc phục nhược điểm này. 6 Sigma sẽ giúp doanh nghiệp làm được điều đó. Là một hệ thống quản trị chất lượng, cũng như là công cụ cải tiến quy trình, 6 Sigma giúp doanh nghiệp đạt được “sự hoàn hảo đến 99,99966%”.

|

| 6 Sigma được xây dựng tại Tập đoàn Motorola vào năm 1986 và được phổ biến rộng rãi sau đó. |

Bí quyết thành công của Ford và nhiều công ty lớn trên thế giới một phần cũng từ 6 Sigma mà ra. Đó là lý do vì sao trong Hội thảo “6 Sigma – Nâng cao tính cạnh tranh cho doanh nghiệp Việt Nam sau hội nhập” do Công ty Ford Việt Nam phối hợp cùng Bộ Thương mại tổ chức đã thu hút trên 200 doanh nghiệp vừa và nhỏ trong nước từ các lĩnh vực khác nhau tham dự. Trong buổi hội thảo này, Ford Việt Nam không ngần ngại chia sẻ bí quyết thành công với 6 Sigma của họ.

6 Sigma được xây dựng tại Tập đoàn Motorola vào năm 1986 và được phổ biến rộng rãi sau đó, do sự ứng dụng thành công của Tập đoàn General Electric (GE) vào những năm 90. Hiện nay, đã có nhiều công ty trên thế giới như Citigroup, American Standard, Honeywell, Ford, Kodak, Sony, IBM, Motorola, DuPont, Starwood Hotels, Dow Chemical triển khai 6 Sigma trong hầu hết các hoạt động kinh doanh từ sản xuất công nghệ cao đến dịch vụ và tài chính. Khảo sát của Công ty DynCorp đã chỉ ra, có xấp xỉ 22% trong các công ty được khảo sát tại Mỹ đang ứng dụng 6 Sigma, trong đó 49,3% công ty chuyên về sản xuất, 38,2% công ty chuyên về dịch vụ và 12,5% công ty thuộc những lĩnh vực khác.

Tại Việt Nam, năm 2000, Ford Việt Nam bắt đầu triển khai 6 Sigma. Trải qua gần 7 năm, Ford đã thực hiện cải tiến quy trình trong mọi lĩnh vực sản xuất kinh doanh của họ với 200 dự án 6 Sigma. Kết quả của khoảng thời gian triển khai giúp Ford tiết kiệm được 1,2 triệu USD và đạt chỉ số hài lòng của khách hàng ở mức trên 90% qua mỗi năm. Trong những dự án 6 Sigma, năm 2005, Ford Việt Nam từng có dự án thực hiện 6 Sigma để giảm lượng container chở linh kiện nhập khẩu. Ford nhận thấy rằng, các thùng chứa linh kiện 2 loại xe này trong những container nhập khẩu vào Việt Nam còn rất nhiều khoảng trống và Ford đã sắp xếp lại không gian cho chúng. Theo Ford, tiết kiệm không gian cũng là cách để tiết kiệm chi phí và góp phần gia tăng lợi nhuận. Từ việc sắp xếp lại không gian này, Ford tiết kiệm được 150.000 USD ngay trong năm thực hiện. Trong năm 2006, cũng với dự án này, Ford tiết kiệm được đến 250.000 USD.

Không chỉ có Ford mà nhiều công ty có vốn đầu tư nước ngoài tại Việt Nam như American Standard, Samsung, LG cũng đã đưa chương trình 6 Sigma vào triển khai trong doanh nghiệp của họ. Vậy 6 Sigma có thể ứng dụng phổ biến và thành công trong các doanh nghiệp vừa và nhỏ Việt Nam, vốn đang chiếm tỉ trọng lớn hiện nay hay không?

6 SIGMA CHO DOANH NGHIỆP VỪA VÀ NHỎ

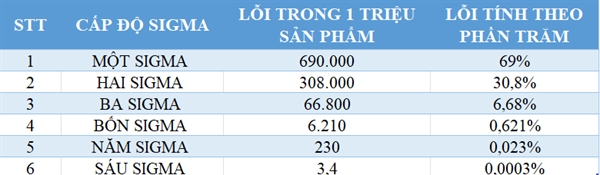

6 Sigma là hệ phương pháp cải tiến quy trình dựa trên thống kê nhằm giảm thiểu tỉ lệ sai sót hay khuyết tật đến mức chỉ còn 3,4 lỗi trên mỗi triệu khả năng gây lỗi, bằng cách xác định và loại trừ nguồn gốc gây nên bất ổn trong quy trình kinh doanh. 6 Sigma góp phần loại bỏ lỗi sai, lãng phí, xác định mục tiêu và phương pháp giải quyết vấn đề nhằm làm tăng mức độ hài lòng của khách hàng cũng như cải thiện đáng kể hiệu quả cuối cùng. Sigma trong thống kê có nghĩa là độ lệch chuẩn và 6 Sigma là 6 độ lệch chuẩn. 1 Sigma tương đương 69% lỗi, 2 Sigma là 30,8%, 3 Sigma là 6,68%, 4 Sigma là 0,6210%, 5 Sigma là 0,0230% và 6 Sigma là 0,0003%. Như vậy, với 6 Sigma (có lỗi % là 0,0003) thì sự hoàn hảo đạt tương đương 99,99966%. Hiện nay, hầu hết doanh nghiệp sản xuất tư nhân Việt Nam đang duy trì ở mức 3 Sigma. Theo các chuyên gia, nếu doanh nghiệp áp dụng các nguyên tắc 6 Sigma thì khả năng thành công có thể ở mức 4 hoặc 5 Sigma và như vậy cũng đã mang lại kết quả “giảm thiểu khuyết tật” rõ rệt.

|

| Với 6 Sigma (có lỗi % là 0,0003) thì sự hoàn hảo đạt tương đương 99,99966%. |

6 Sigma đo lường các “khả năng gây lỗi” chứ không phải các sản phẩm bị lỗi. Sản phẩm càng phức tạp sẽ càng có nhiều khả năng gây lỗi hơn.

Giả định bạn là một công ty đang sản xuất 5 đơn hàng cho khách, mỗi đơn hàng là 5 chiếc ghế gỗ. Bạn đã bao giờ tự hỏi 1 chiếc ghế gỗ sẽ có bao nhiêu khả năng bị lỗi cần được khắc phục hay chưa? Bài toán này đã được các chuyên gia ở Mekong Capital giải đáp như sau: số khả năng gây lỗi trên một mặt hàng ghế gỗ được xác định là từ vật liệu gỗ làm ghế (1 khả năng); độ ẩm của gỗ nằm trong phạm vi cho phép (1 khả năng); ghế được làm theo đúng kích cỡ khách hàng yêu cầu (1 khả năng); ghế không bị hư hỏng (1 khả năng); ghế được sơn đúng màu sắc (1 khả năng) và ghế được đóng gói đúng quy cách (1 khả năng). Như vậy, tổng số khả năng gây lỗi là 6 và nếu nhân cho 5 chiếc ghế/đơn hàng thì đã có đến 30 khả năng. Nếu càng có nhiều đơn hàng thì tổng số khả năng gây lỗi càng lớn và doanh nghiệp càng tốn chi phí để sửa chữa. Việc ứng dụng 6 Sigma là để đo lường các khả năng gây lỗi sớm hơn để có hướng giải quyết.

Nói cách khác, mục đích của 6 Sigma là để cải thiện quy trình sao cho những vấn đề khuyết điểm và lỗi không xảy ra thay vì chỉ tìm ra các giải pháp ngắn hạn hoặc tạm thời cho vấn đề, điều mà nhiều doanh nghiệp Việt Nam thường hay mắc phải.

Nếu bạn là một công ty sản xuất đồ gỗ ở Việt Nam đang gặp phải tình trạng chậm tiến độ ở khâu kiểm tra chất lượng (do bạn thường xuyên nhận ra những chi tiết sai hỏng từ bộ phận chà nhám và sau đó phải tái chế chúng), bạn sẽ chọn giải pháp nào đây để khắc phục? Giải pháp của bạn có thể cũng giống như nhiều giải pháp phổ biến mà các doanh nghiệp Việt Nam đưa ra, đơn giản là đưa thêm công nhân vào khâu kiểm tra và tái chế. Nhưng nếu là 6 Sigma thì giải pháp khác hẳn. Phương pháp này sẽ chỉ dẫn điều tra và kiểm soát các tác nhân chính để ngăn ngừa lỗi xảy ra ở ngay công đoạn đầu tiên, chẳng hạn như các tổ trưởng không giám sát công việc hiệu quả, các hướng dẫn cho khâu chà nhám không rõ ràng, các thủ tục cân chỉnh máy móc không đúng cách, quy trình kiểm tra chất lượng gỗ tại phân xưởng ra phôi gỗ còn thiếu…

Nếu bạn là một công ty chuyên sản xuất đồ chơi bằng nhựa và đang gặp phải tình trạng sai màu sản phẩm so với yêu cầu khách hàng thì bạn sẽ làm gì? Thông thường, bạn sẽ điều chỉnh công thức pha màu đang sử dụng bằng nỗ lực thử-sai. Nghĩa là bạn đang giải quyết vấn đề trong ngắn hạn và trong tương lai, bạn có thể sẽ gặp những lỗi khác nữa. Nhưng giải pháp của 6 Sigma thì không? Công cụ này nhanh chóng xác định và kiểm soát các tác nhân đầu vào của quy trình phối màu dẫn đến việc làm lệch màu của sản phẩm, chẳng hạn như từ nhà cung cấp vật tư, kiểm tra các công thức phối trộn màu, những hướng dẫn về công thức phối trộn, khả năng thực hiện công việc của công nhân theo hướng dẫn công việc.

Bằng việc truy tìm căn nguyên, 6 Sigma tỏ ra hữu hiệu khi giải quyết những khuyết tật và giúp tìm ra đáp số lâu dài cho các vấn đề, chứ không phải trong ngắn hạn. Và với những sản phẩm, dịch vụ nhỏ nhất, 6 Sigma cũng có thể “vạch lá tìm sâu” để giải quyết triệt để. Đó là lý do vì sao công cụ này có khả năng ứng dụng phù hợp trong mọi quy mô doanh nghiệp.

6 SIGMA, 7 LỢI ÍCH VÀNG

|

| 6 sigma với những phương pháp áp dụng mang đến 7 lợi ích vàng cho doanh nghiệp. |

Trước hết, 6 Sigma giúp giảm chi phí sản xuất. Với tỉ lệ khuyết điểm giảm đáng kể, doanh nghiệp có thể loại bỏ những lãng phí về nguyên vật liệu và việc sử dụng nhân công kém hiệu quả liên quan đến khuyết điểm. Điều này sẽ giảm bớt chi phí hàng bán trên từng đơn vị sản phẩm, từ đó gia tăng lợi nhuận.

Thứ 2, 6 Sigma giúp giảm chi phí quản lý. Khi tỉ lệ khuyết điểm giảm và không còn tái diễn trong tương lai, doanh nghiệp sẽ tiết kiệm được thời gian cho các hoạt động mang lại giá trị cao hơn.

Thứ 3, 6 Sigma góp phần làm gia tăng sự hài lòng của khách hàng. Phần lớn doanh nghiệp tư nhân Việt Nam gặp phải những vấn đề tái diễn liên quan đến sản phẩm không đáp ứng được các yêu cầu khách hàng khiến khách hàng không hài lòng và có khi hủy bỏ đơn đặt hàng. Vì thế, thông qua việc giảm đáng kể tỉ lệ lỗi từ 6 Sigma, doanh nghiệp sẽ luôn cung cấp đến khách hàng những sản phẩm tốt nhất họ yêu cầu.

Thứ 4, 6 Sigma làm giảm thời gian chu trình. Càng mất nhiều thời gian để xử lý nguyên vật liệu và thành phẩm trong quy trình sản xuất thì chi phí sản xuất càng cao. Tuy nhiên, với 6 Sigma, có ít vấn đề nảy sinh hơn trong quá trình sản xuất, có nghĩa là quy trình luôn được hoàn tất nhanh hơn. Vì vậy, chi phí sản xuất, đặc biệt là chi phí nhân công trên từng đơn vị sản phẩm làm ra sẽ thấp hơn.

Thứ 5, 6 Sigma giúp doanh nghiệp giao hàng đúng hẹn. Một vấn đề thường gặp với nhiều doanh nghiệp sản xuất tư nhân Việt Nam là tỉ lệ giao hàng trễ rất cao. Những dao động bất ổn sinh ra vấn đề này có thể được loại trừ trong Sigma. Do vậy, 6 Sigma được vận dụng để giúp đảm bảo việc giao hàng đúng hẹn và đều đặn.

Thứ 6, 6 Sigma giúp doanh nghiệp mở rộng sản xuất dễ dàng hơn. Một công ty với sự quan tâm cao về cải tiến quy trình và loại trừ các nguồn gốc gây khuyết điểm sẽ có được sự hiểu biết sâu sắc hơn về những tác nhân tiềm tàng cho các vấn đề trong những dự án mở rộng quy mô sản xuất. Vì vậy, các vấn đề ít có khả năng xảy ra khi doanh nghiệp mở rộng sản xuất và nếu có xảy ra thì cũng sẽ nhanh chóng được giải quyết.

Cuối cùng, 6 Sigma góp phần tạo nên những thay đổi tích cực trong văn hóa công ty. 6 Sigma cũng vượt trội về yếu tố con người không kém ưu thế của nó về kỹ thuật. Nhân viên thường tự hỏi bằng cách nào để họ giải quyết những vấn đề khó khăn. Nhưng khi họ được trang bị các công cụ để đưa ra những câu hỏi đúng, đo lường đúng đối tượng, liên kết một vấn đề với một giải pháp và lên kế hoạch thực hiện thì họ có thể tìm ra những giải pháp cho vấn đề một cách dễ dàng hơn. Vì vậy, với 6 Sigma, văn hóa tổ chức của công ty chuyển sang hình thức tiếp cận có hệ thống trong việc giải quyết vấn đề và một thái độ chủ động với ý thức trách nhiệm giữa các nhân viên.

English

English

_71049984.png)

_21258127.png?w=158&h=98)

_81523335.png?w=158&h=98)

_61041843.png?w=158&h=98)